VR提高了福特汽车制造效率

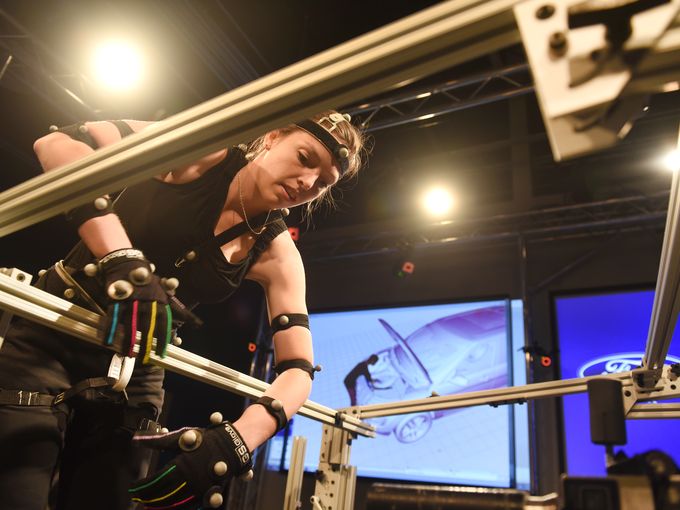

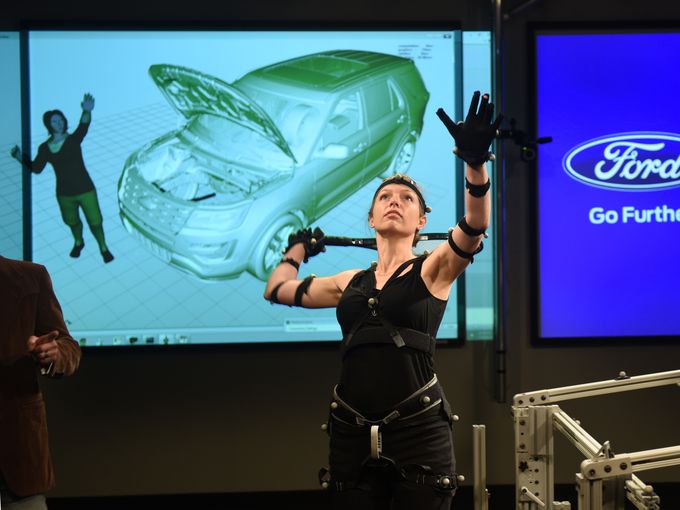

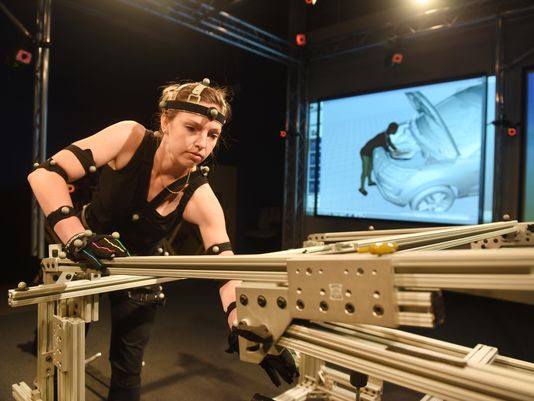

人体工程学家卡莉·伽文斯基展示全肢体运动捕捉,这是福特汽车公司虚拟制造技术的一部分,这项技术降低了生产线发生的工伤事故。(图片:马克思·欧迪兹 /底特律新闻)

福特汽车公司正使用 VR技术来保证工人的安全,几乎在每道制造流程工序,工人都得到协助。

迪尔伯恩汽车制造商在周四邀请媒体参观其人体工程和变异分析实验室——一个在一月份启用的 1800平方尺的实验室,现在作为测试中心,测试对象从引擎加装变速器到头灯连接软管和推动。通过 VR demos,福特提高了整个生产流程的效率和安全性,工厂的工伤率降低 70%、人体工程学问题(如工人过多的走动和手部清理问题)也降低了 90%。

“虚拟制造在我们新车发布上扮演了很重要的角色。”福特公司组装线人工体学技术指导埃里森·斯蒂芬说,“福特采取了 VR技术去保证车间设计的安全性和合理性。”

人体工程实验室——独一无二的福特设施——包含一支由 3人组成的小团队,但福特公司的产品专家已不断参与进来,共同探讨如何更安全和简易地完成汽车制造。福特已从不同形式上应用 VR测试10 余年,也在 100场汽车发布项目上应用VR,如 2015年的野马和2016 年的探险者。但今天的 VR技术比汽车制造商在过去使用的先进得多。

在产品展出前的 2-3年,人工体学团队使用VR来模仿汽车构造过程。

其中一个过程叫全肢体运动捕捉——研究工人在完成某项任务时,在车间工位上如何走动。他们使用 52个动作捕捉感应器和23个摄像头去追踪工人在完成推动、牵拉和连接汽车部件过程中的身体移动和肌肉力量。专业运动员在模仿高尔夫挥杆或网球发球时也使用同样的技术。

福特将运动捕捉设备放进一个高度精细的 360度VR 装置中,像光线和阴影如何影响汽车部件的细节都包括在内。在周四的一个 demo中,福特展示了如何利用 VR高效率地加装变速器至2015F-150pickup引擎。

洁·佩里是迪尔伯恩卡车车间的产品专家,她说这项技术降低了产品制造周期,从数周降低到数小时。

“我在实验室的第一天就像在《星际旅行》里,被光亮照耀着,”她说,“我能够发现之前我们发现不了的问题。”

福特还使用了 3D打印,这样一来人体工程学家就知道工人的手是否可以放进某些位置连接软管或其他汽车部件。他们甚至还能打印出一些灵活的或僵硬的部件,更好地模仿车辆上的原件。

“这是我们正在使用的技术,”人体工程学家马迪·斯麦茨说,“它参与了我们的每个工程决定。”

[VIA detroitnews]

转载须知:转载摘编需注明来源映维网并保留本文链接

素材版权:除额外说明,文章所用图片、视频均来自文章关联个人、企业实体等提供

QQ交流群:苹果Vision | Meta Quest | AR/VR开发者 | 映维粉丝读者