韩国研发出新纳米材料及印刷术,能大大降低AR/VR设备的体积尺寸

查看引用/信息源请点击:eurekalert

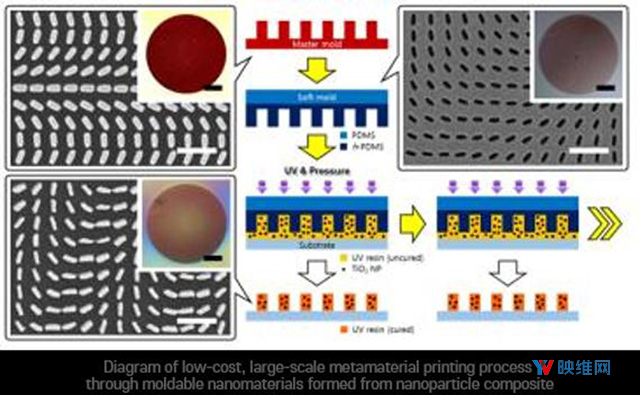

不仅工艺进行了简化,而且成本只需原来的1/100即可生产出厚度为1/10000的产品

(映维网 2020年05月25日)如同现实般出现在眼前的僵尸或站在虚拟悬崖时恐怖感令虚拟现实和增强现实不再局限于游戏领域。这种技术能够支持我们进行虚拟会议,共享演示和视频,并在虚拟空间中进行实时通信。但由于VR和AR设备的成本高昂和体积巨大,行业的发展并非一帆风顺。

韩国的一支研究小组最近开发了一种可模塑纳米材料和一种基于超材料的印刷技术,并能够用于支持商业化低成本且小体积的VR和AR设备。

浦项科技大学和高丽大学的研究人员共同开发了一种新型纳米材料和用于商业化超材料的大规模纳米印刷技术。这项研究成果解决了以往的大设备尺寸和高生产成本问题。

超材料是由自然界中不存在的人造原子所制成的物质,而它们可以自由地控制光的性质。通过调节光线折射或衍射来产生消失幻觉的隐形斗篷,或根据光线入射方向产生不同全息图像的超全息成像正是采用了超材料。

基于这一原理来打微型超透镜光学器件的技术甚至入选了《世界经济论坛》评选的2019年十大新兴技术。

......(全文 894 字,剩余 476 字)

请微信扫码通过小程序阅读完整文章或者登入网站阅读完整文章

请微信扫码通过小程序阅读完整文章或者登入网站阅读完整文章

映维网会员可直接登入网站阅读

PICO员工可联系映维网免费获取权限