通用汽车利用VR技术革新汽车制造流程

这项创新不仅大幅节约研发成本,更开创了汽车制造业的“元宇宙”新纪元

(映维网Nweon 2025年09月29日)在美国密歇根州沃伦市的通用汽车全球工匠创新中心,占地万平的虚拟现实装配实验室正在颠覆传统汽车制造模式。通过虚拟现实与人工智能技术的深度融合,通用汽车允许分布在全美的工程师能如同共处一室般协同工作,在车辆投产数年前即可精准发现并解决制造环节的潜在问题。这项创新不仅大幅节约研发成本,更开创了汽车制造业的“元宇宙”新纪元。

日前,USA Today分享了通用是如何利用VR技术来颠覆传统汽车制造模式:

过去,解决全球汽车公司的制造难题往往需要频繁的差旅奔波。

但如今,通用汽车的员工即便相隔千里,都能在虚拟空间中运用实操方法协同解决问题。虚拟车辆装配技术不仅比视频会议更高效,比航空出行更经济,更是虚拟现实技术重塑通用汽车整个预生产体系的缩影。随着人工智能技术的引入,利用虚拟空间解决现实制造难题的流程已变得愈发精密。

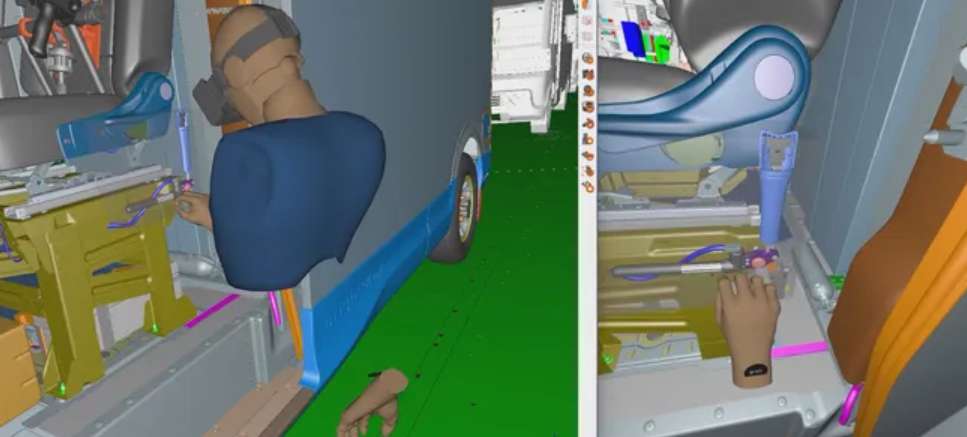

在实体原型车尚未问世的数年前,通用汽车遍布全公司的员工就能登录高度仿真的虚拟工厂(连微波炉都实现精准建模),并同步开展车辆研发工作。

通用汽车虚拟现实团队负责人马克斯·西科尔斯基(Max Sikorski)介绍道:“当我们在田纳西州斯普林希尔工厂进行生产建设时,所有模拟程序都在这里运行。当地员工无需额外配置模拟系统,他们拥有相同设备,随时可以加入我们。他们彼此可见,实时交流,这是元宇宙的真实应用。”

西科尔斯基领导的虚拟现实团队驻扎在沃伦市的通用汽车全球工匠创新中心,这个占地万平方英尺的虚拟现实装配中心是全球规模最大的VR实验室之一。各全球工匠团队负责通用汽车的原型车制造、小批量生产、特别版车型研发及维修工作。

通用的虚拟现实项目于2022年启动,但从今年起,通用汽车所有未来车型都将经过VR测试流程。

今年以来,通用汽车已举办六场大型虚拟构建活动,汇聚全球各厂区的制造员工在虚拟世界中开发技术,优化预试产车辆的细节问题。

其核心目标是:提前数年优化产品开发与制造流程,在短期內识别问题,避免制作实体原型车、改造已建成的生产线或承担工伤风险。这种措施为公司节约了可观的时间与资金成本。

西科尔斯基表示:“今年我们未接触任何实车就发现了494个问题。在我们这个领域,发现问题反而是好事——因为现在发现的问题,未来就不会再成为隐患。”

在近期探访中,巨型黑色隔断将仓库分割,仅留出一片净空区域:灯光与线缆环绕的影棚式平台构成了虚拟现实测试空间。西科尔斯基解释道:“大部分区域需要隔离,因为这里进行的多数工作都属于机密。我们处理的是比实体原型车还要提前数年的研发内容。”

西科尔斯基透露,舞台正前方幕布后隐藏着计划于2028年投产的车型。他强调:“这不是理论设想。通用汽车不是在试点,而是在所有车型项目中全面推行这套系统。”

虚拟现实发展历程

底特律三大汽车制造商探索虚拟现实技术已逾十年,始终随技术演进更新流程,而最近将人工智能融入预生产模拟的举措,为通用汽车带来了更显著的投资回报。

从今年起,西科尔斯基领导的十余位工程师与制造操作员团队,将对所有未来车型进行虚拟装配,同时监测资深员工的身体负荷数据。

虚拟装配检查员德韦恩·卡斯韦尔(Dwaine Carswell)正是这样的专家。作为全美汽车工人联合会代表的员工,在通用汽车工厂拥有超过15年装配经验的他满足汽车制造商设定的严苛标准。

当他移动时,绑缚在身体的传感器会通过追踪系统在屏幕点亮虚拟分身。若使用的身体部位显示红色,意味着系统判定:若卡斯韦尔这样的员工在生产线持续该动作,可能导致劳损或受伤。

相关数据源自西科尔斯基所说的“美国汽车工效学模型”。所述模型采用双重标准——第95百分位男性体型与第50百分位女性体型数据。若工作对两种模型都安全,意味着绝大多数员工能承受八小时轮班的动作强度。

西科尔斯基指出:“这对通用汽车有利,因为我们希望员工能灵活轮岗;对员工也有益。无论体型大小,都不会安排从事未经体型适配验证的工作。”

通用汽车目前使用Xsens动捕服,使卡斯韦尔的数字分身呈现为部分解构的商场人体模型。但西科尔斯基透露,公司正考虑转用电影制作领域的同类动捕服。

自项目启动以来,西科尔斯基团队已追踪解决超50项人机工程学相关安全问题。他对比道:“很多公司也做VR模拟,但他们是等问题出现才行动。我们做的是探索性虚拟现实,在车辆投产数年前就构建完整车辆模型,收集人类接触所有环节的反馈。这需要巨大的时间和资金投入,但我们发现其回报价值无可估量。”

在参访时,通用汽车全球预生产运营总监卡斯滕·加尔贝(Karsten Garbe)走向虚拟现实工作站,对着某个巨大车间挥手示意:“这里曾经挤满了制作原型车的工人,而现在如各位所见,几乎空无一人。”

当然,并非完全空置。

团队建设

加尔贝估算,原本从事原型车制造的15名员工已转岗至其他部门。凭借高水平技术经验,他们能轻松完成部门调转,而这种从实体制造向虚拟制造的转型为汽车制造商带来显著效益。据通用数据,制造单台原型车成本可达10万美元。

工匠中心拥有700名技术工人,均需完成四年学徒期或获得高级认证。从经销商服务部门直接招聘是另一条人才渠道,员工需约一年培训才能胜任复杂车辆制造工作。

这正是他们成为公司虚拟现实项目理想人选的原因。加尔被表示:“比如当其他岗位需要人力时,他们能完全灵活调配。从教育背景看,他们适用于我们工厂所有制造和工程领域。这些专业人士能完成许多人工智能无法胜任的工作。”

西科尔斯基团队多数成员来自通用内部,部分是在新冠疫情期间响应公司转产防护装备号召的志愿者。加尔贝同时负责协调韩国、巴西的预生产运营及中国合资企业业务,管理约2000名计时与受薪员工。

除制造团队成员外,西科尔斯基团队同时包含机械工程师、生物工程师和程序员。解决问题的心态与对技术的好奇心是主要录用标准:“学校不教这些内容,软件和设备都太昂贵。我们只在通用内部挖掘人才。我们可以培训车辆知识,但无法培养对技术的兴趣。”

技术起源

西科尔斯基介绍,在每款车量产前,通用汽车曾制作数百台原型车以确保制造方案能适配生产线。数十年来,这种试错过程需要大量人力与物资支持。

他回忆道:“这不是最经济的方式,但当时别无选择。直到2020年代末,虚拟现实技术终于发展到能让我们在虚拟环境中用物理法则模拟真实造车。”

西科尔斯基所指是车辆部件在虚拟世界的反应与现实世界完全一致。

在数字装配厂中物体无法相互穿透,模拟工作的员工必须实际完成虚拟车辆内部的零件安装动作。他们使用的工具与实体工厂完全一致,虚拟现实中看到的车辆高度也与生产线完全吻合。当零件滑入定位时,用户能感受到触觉反馈提示音。

由于时间限制——工人需在45秒内完成每个任务——某个需要14个动作而非两三个动作安装的零件,就可能增加生产线出错风险。

这时卡斯韦尔的价值就凸显出来。即便计算机判定某个动作理论上可行,他丰富的装配经验能判断出实际操作中的不合理之处。

虚拟现实始于计算机辅助设计,而通用汽车自1990年代使用的3D模型能提供精确尺寸与角度。这些数据过去用于制作实体原型,现在则为程序员提供虚拟系统开发依据。

西科尔斯基表示:“这样在计算机完成设计前,我们无需在实物上投入资金。”

AI应用

即便团队找到最理想的制造条件,都不意味着流程终结。制造的车辆同时必须便于维修,西科尔斯基团队正加强与通用内部服务专家的合作,让他们就潜在维修难点提前发声。

西科尔斯基举例道:“组装时的部件堆叠方式可能会影响拆卸难度。过去服务部门要等到设计完成才能介入。现在他们能协助我们设计更易维护的车辆,避免本该两小时完成的维修工作花费16小时。”

团队目前正运用人工智能优化制造流程,挖掘公司百年造车数据,避免重复解决数十年前已攻克的问题。当虚拟现实团队遇到可能增加制造成本或员工负荷的难题时,AI数据集能快速检索通用历史上类似案例及应对方案。

他总结道:“没有工程师能完全掌握45年前的技术细节,但AI可以。这样我们就不必重新设计次优方案。技术不是为了取代人力,而是让工作更轻松、时间更高效。我们不会浪费数天时间去解决已有答案的问题。”